-

Фабрика окомкования,

строительство которой велось с 2014 года, — один

из крупнейших и самых современных промышленных проектов

в России и Европе. Фабрика позволит на 100%

обеспечить потребности Группы НЛМК в основных видах

железорудного сырья. Производственная мощность составит

6 млн т окатышей в год с возможностью

увеличения производительности на 20% —

до 7,2 млн т окатышей в год.

Площадь фабрики составляет 22 га. На её территории расположены более 70 объектов различного масштаба и назначения, включая современные очистные установки.

Конвейерная обжиговая печь фабрики окомкования Стойленского ГОКа является одной из крупнейших в Европе. Её производительность составляет 780 т окатышей в час, полезная площадь — 768 кв. м. С вводом фабрики окомкования в эксплуатацию создано 270 новых рабочих мест.

Как сообщили в региональной пресс-службе, реализация крупного проекта обошлась в $680 млн или около 34 млрд рублей.

-

Крупнейшее предприятие региона, входящее в Группу НЛМК, за девять месяцев этого года увеличило производство концентрата по сравнению с аналогичным периодом прошлого года на 5,1% до рекордных 11,79 миллионов тонн.

Как сообщает пресс-служба комбината, позитивную динамику обеспечили мероприятия по повышению операционной эффективности и модернизация обогатительного оборудования — в частности установка валковых прессов высокого давления на двух секциях фабрики.

За девять месяцев текущего года СГОК также выпустил 1,18 млн т аглоруды. Всего с начала года потребителям отгружено более 13 млн т железорудного сырья: в том числе 11,7 млн т концентрата (+4% к аналогичному периоду 2015 года) и 1,23 млн т аглоруды.

Основной потребитель продукции СГОКа — Новолипецкий металлургический комбинат.

-

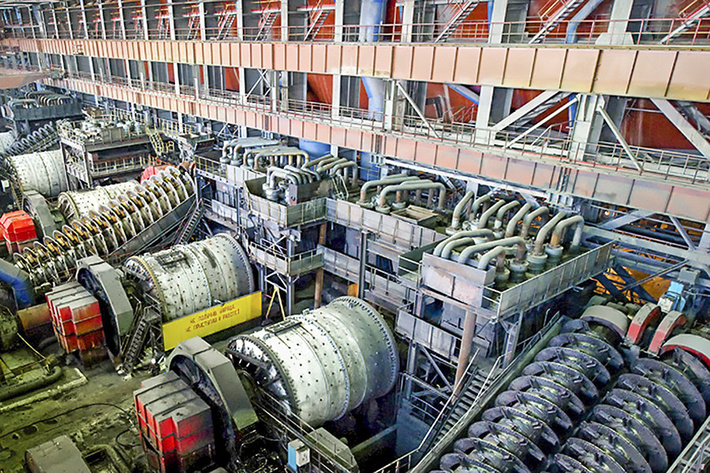

Группа НЛМК завершила испытания уникальных установок валковых прессов высокого давления на 1-й и 4-й секциях обогатительной фабрики Стойленского ГОКа в Белгородской области. Таким образом, новой технологией охвачена половина дробильных мощностей комбината.

В результате испытаний производительность секций увеличилась в соответствии с ожиданиям — более чем на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объемы переработки руды.

Этот и другие проекты по модернизации мощностей, а также мероприятия по повышению операционной эффективности Стойленского ГОКа позволят к 2017 году увеличить мощности по производству железорудного концентрата с нынешних 15 до 17,2 млн тонн в год. Тем самым будущая фабрика окомкования Стойленского ГОКа мощностью 6 млн тонн окатышей в год, которую планируется запустить в 2016 году, будет обеспечена собственным недорогим железорудным сырьем высокого качества.

-

Авторы репортажа — Дмитрий Чистопрудов и Николай Рыков

81. Загруженные составы из 11 вагонов отправляются на обогатительную фабрику. Электровозам приходится потрудиться, потому что везти по восходящему серпантину 1150 тонн руды — дело нелегкое.

-

Авторы репортажа — Дмитрий Чистопрудов и Николай Рыков

Большой фоторепортаж про мой любимый горно-обогатительный комбинат, один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. В этом репортаже выжат самый сок.

Стойленский ГОК образован в 1961 году в городе Старый Оскол Белгородской области. Основная продукция комбината — железорудный концентрат и железная агломерационная руда для производства чугуна и стали.

Сегодня будет много фотографий, так что с модемами или роумингом лучше под кат не ходить ;) -

На строительной площадке крупнейшего предприятия региона, входящего в Группу НЛМК, завершили монтаж основных металлоконструкций трёх технологических фильтров, которые предназначены для очистки воздуха и отходящих газов в корпусе обжига.

Как сообщает пресс-служба комбината, фильтры будут улавливать пыль и возвращать содержащиеся в ней частицы шихты в процесс формирования сырых окатышей. «Через технологические фильтры будет проходить более двух миллионов кубометров воздуха в час. Степень очистки воздуха от пыли будет составлять не менее 98%", — отметил заместитель главного энергетика фабрики окомкования Стойленского ГОКа Олег Данилов.

-

Инвестиции в замену конвейеров составили 246 млн рублей.

Группа НЛМК, крупнейший в России и один из самых эффективных в мире производителей стальной продукции, заменила два главных конвейера в корпусе дробления руды Стойленского ГОКа, успешно завершив уникальный проект по реконструкции важного звена единой производственной цепочки компании.

По конвейерам транспортируется вся рудная масса в объеме около 30 млн тонн в год. Вследствие существенного роста производства нагрузка на это оборудование, работающее без резерва уже более 30 лет, значительно выросла. Длительная остановка конвейеров в случае поломки приводит к резкому снижению производства всего предприятия.

Благодаря установке новых конвейеров пропускная способность участка дробления увеличилась на 40%, обеспечена технологическая стабильность производства железорудного концентрата для Липецкой площадки. Этот и другие проекты, а также мероприятия по повышению операционной эффективности Стойленского ГОКа позволят к 2017 году увеличить мощности по производству железорудного концентрата с сегодняшних 15 до 17,2 млн тонн в год. Таким образом, строящаяся фабрика окомкования мощностью 6 млн тонн окатышей в год, которую планируется запустить в 2016 году, будет обеспечена собственным недорогим железорудным сырьем высокого качества.

-

Крупнейшее предприятие региона, входящее в Группу НЛМК, в первом полугодии этого года увеличило объём производства железорудного сырья к аналогичному периоду 2014 года на 5% - до 8,58 миллионов тонн.

Было выпущено в том числе 858 тыс. тонн аглоруды (+13% к аналогичному уровню 2014 года) и 7,72 млн тонн железорудного концентрата (+5%).

Как сообщает пресс-служба комбината, производство железорудного сырья выросло благодаря мероприятиям по повышению эффективности производства, которые направлены на увеличение производительности мельниц участка обогащения обогатительной фабрики, повышение надёжности основного и вспомогательного оборудования.

Потребителям было отгружено 7,4 млн тонн концентрата (+4% к аналогичному периоду 2014 года) и 766 тыс. тонн аглоруды (+1%). Основной потребитель продукции комбината — производственная площадка НЛМК в Липецке.

Объёмы реализации за шесть месяцев 2015 года превысили показатели прошлого года за счёт расширения географии поставок, а также слаженной работы коллектива цеха железнодорожного транспорта СГОКа на каждом из участков — от доставки кварцита на обогатительную фабрику до отправки готовой продукции потребителям.

-

На крупнейшем предприятии региона, входящем в Группу НЛМК, началось внедрение нового программного обеспечения — модуля техобслуживания и ремонта оборудования (ТОРО) на базе системы SAP ERP.

«Новый модуль ТОРО позволит не только контролировать финансовые и материальные потоки, но и оптимизировать работу персонала. Система создаёт прозрачность затрат на техническое обслуживание и ремонт основных фондов, благодаря чему и возникает экономический эффект. Внедрение систем ТОРО при планомерной работе приведёт к сокращению затрат на ремонтную деятельность, сокращению простоев оборудования, переходу от „реагирующего“ типа обслуживания оборудования к „предупреждающему“», — отметил менеджер проекта, начальник ремонтного производства Стойленского ГОКа Евгений Секачев.

-

Группа НЛМК завершила монтаж основной производственной установки немецкой фирмы Schenk в корпусе грохочения будущей фабрики окомкования Стойленского ГОКа, которая предназначена для сортировки готовых окатышей по крупности. Работы по монтажу металлоконструкций здания корпуса выполнены на 93%.

Корпус грохочения — один из четырёх важнейших объектов строящейся на Стойленском ГОКе фабрики окомкования мощностью 6 млн тонн окатышей в год. Основная производственная установка здесь — грохот, который состоит из двух ярусов сит с размерами ячеек 9 и 16 мм и сортирует обожжённые окатыши по крупности.

Отсортированные кондиционные окатыши — диаметром от 9 до 16 мм — будут направляться на склад готовой продукции и в бункер отгрузки. Часть окатышей, отделённая на грохоте, будет использована в виде донного и бортового слоя в обжиговых тележках (перемещаются по технологическим зонам обжиговой машины) для предохранения их от воздействия высоких температур.

-

Крупнейшее предприятие Белгородской области, входящее в группу НЛМК, подписало договор с финской компанией Outotec на поставку основного технологического оборудования — сгустителя — для второй очереди узла сгущения, оборотного водоснабжения и транспортировки хвостов.

Строительство второй очереди началось в конце прошлого года. На сегодняшний день на строительной площадке узла сгущения ведутся работы по армированию котлована под фундамент второго сгустителя, монтажу металлоконструкций под вторую очередь насосной станции оборотного водоснабжения, бетонирование водоприемного зумпфа и т. д.

С запуском комплекса в 2018 году после строительства трёх очередей предприятие полностью перейдёт на более эффективный метод обработки, транспортировки и складирования пустой породы.

-

На крупнейшем предприятии Белгородской области, входящем в Группу НЛМК, внедрили высокотехнологичную систему лазерной центровки валов Rotalign Ultra. С её помощью операции по центровке осей вращающегося оборудования весом более 100 тонн стали занимать всего 20 минут вместо нескольких часов.

«Прибор позволяет не только повысить качество центровки валов, но и существенно сократить время самих работ, — отметил начальник отдела диагностики и технического надзора оборудования ремонтного комплекса Павел Мельников. — А это значит, что и весь ремонт оборудования теперь проходит быстрее».

Система Rotalign Ultra состоит из лазерного излучателя, приёмника и датчиков. Всё оборудование умещается в небольшом кейсе. Прибор предназначен для точного выполнения всех необходимых операций центровки вращающихся машин.

-

Группа НЛМК — крупнейший производитель стали в России приступает к внедрению технологии пресс-валкового измельчения руды на обогатительной фабрике Стойленского ГОКа в Белгородской области. Новая для России технология позволяет повысить производственную мощность каждой модернизированной секции фабрики на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR (от англ. Highpressuregrindingrolls — валковые прессы высокого давления) позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объёмы переработки руды.

-

01/12/2014 г. [18:07]

В ремонтном комплексе Стойленского ГОКа (входит в Группу НЛМК) запущен токарно-винторезный станок, изготовленный по специальному заказу компании. Уникальное оборудование стоимостью около 30 млн рублей предназначено для обработки главных валов дробильной установки, которая используется для измельчения твердых пород.

Главное преимущество станка в том, что он в отличие от базовых моделей позволяет обрабатывать все детали горного оборудования, которое есть на Стойленском ГОКе, включая изделия больших размеров: длиной до 6 метров и диаметром до 3 метров, весом до 25 тонн.

Станок общим весом более 70 тонн оснащен современной автоматизированной системой управления, которая позволяет программировать задания и контролировать ход работ.

Пресс-служба ОАО «Стойленский ГОК» Группа НЛМК

-

ООО «ИЗ-КАРТЭКС имени П.Г. Коробкова», входящее в Группу ОМЗ, заключило контракт с ОАО «Стойленский ГОК» на изготовление четырех экскаваторов с различной вместимостью ковша. В соответствии с контрактом на горно-обогатительный комбинат будут поставлены один экскаватор ЭКГ-10, два экскаватора ЭКГ-8УС и один ЭКГ-5У.

ЭКГ-10 – базовая модель экскаватора, ее выпуск начался в 1984 году. Сегодня экскаватор ЭКГ-10 электромеханического типа – основная машина на горнодобывающих предприятиях России и стран СНГ. В текущем году ООО «ИЗ-КАРТЭКС им. П.Г. Коробкова» отгрузило на Олимпиадинский ГОК пятисотый ЭКГ-10.

Экскаваторы ЭКГ-8УС и ЭКГ-5У являются модификациями базовой модели ЭКГ-10. Они отличаются удлиненным рабочим оборудованием, что позволяет осуществлять вскрышные работы и работы по добыче руды в нестандартных условиях Стойленского ГОКа. Поставка экскаваторов будет осуществлена в 2012 году.

Стойленский горно-обогатительный комбинат является одним из ведущих производителей железорудного сырья для черной металлургии: на его долю приходится 12 % производства товарной руды в России.